金型の基本構造

金型は、あらゆる部品の大量生産に不可欠なものとなります。

今回は射出成形の金型を例に、金型のコアとキャビティに関して解説いたします。

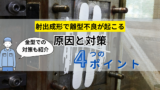

射出成形用金型は大きいくくりでいうと、2つから成り立ちます。

- 可動側金型

- 固定側金型

そして、固定側と可動側というくくりは、射出成形機に固定される側と、金型が開く際に動く側のことを言います。

通常、可動側にコアがあり、固定側金型にキャビティがあります。

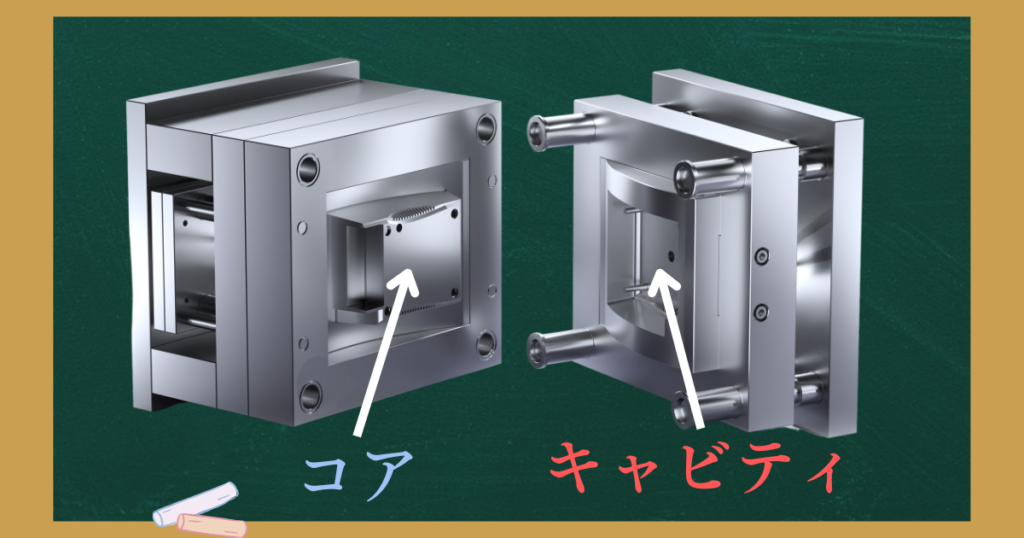

射出成形用金型には、大まかにはこのような主要パーツがあります。

コアの特徴と機能

金型のコアとは、金型の中で凸部を形成する部分です。主な特徴と機能は以下の通りです:

- 成形製品の内部形状や空洞を形成する部分になる。

- 一般的に可動側金型に取り付けられる。

- 成形品が冷却後、コアに付着した状態で金型が開く。

キャビティの特徴と機能

金型のキャビティとは、金型の中で凹部を形成する部分です。主な特徴と機能は以下の通りです:

- 成形製品の外形を形成する部分になる。

- 通常、固定側金型に設置される。

ちなみに、キャビティを略してキャビと呼ばれる方もいらっしゃいます。

またキャビティは、金型が閉じた状態で可動側と固定側の間の材料が流れ込む空洞箇所を呼ぶこともあります。

ご担当者との会話の流れで判断する必要があります。

コアとキャビティの働き

射出成形プロセスにおいて、コアとキャビティは下記のような働きとなります。

- 溶融樹脂が固定側から金型に注入される。

- 樹脂がコアとキャビティの間の空間を埋める。

- 冷却・固化後、金型の可動側が開き、成形品はコアに付着した状態となる。

- エジェクターピンなどにより成形品がコアから取り出される。

構造のバリエーション

金型の構造には主に以下のバリエーションです。:

- 直彫り方式:可動側と固定側の金型本体のプレートに製品形状を直接加工する。

- 入れ子方式:製品形状を加工したコアとキャビティが金型に後付けできる。

コアとキャビティの設計ポイント

効率的で高品質な製品を生産するためには、以下の点に注意してコアとキャビティを設計する必要があります。:

- 形状設計:製品の寸法精度や強度を考慮した設計。

- 表面加工:キャビティは外観を形成するため、キャビティの表面加工は大切。

- 離型性:キャビティには成形品が取り出しやすいように抜き勾配を設定する。

コア側にエジェクターピンがあるため、コア側から成形品のどの部分を押し出すかを検討する。

金型のコアとキャビティは、製品の品質と生産効率を左右する重要な要素です。その構造と機能を理解することは、製品設計や製造プロセスの最適化につながります。

射出成形用の金型に関しては、離型不良の原因と対策も紹介しております。

弊社では、射出成形のプラスチック金型も製作しております。金型設計・製作、修理メンテナンスなどお困りのことがございましたら、お気軽にお問い合わせくださいませ。