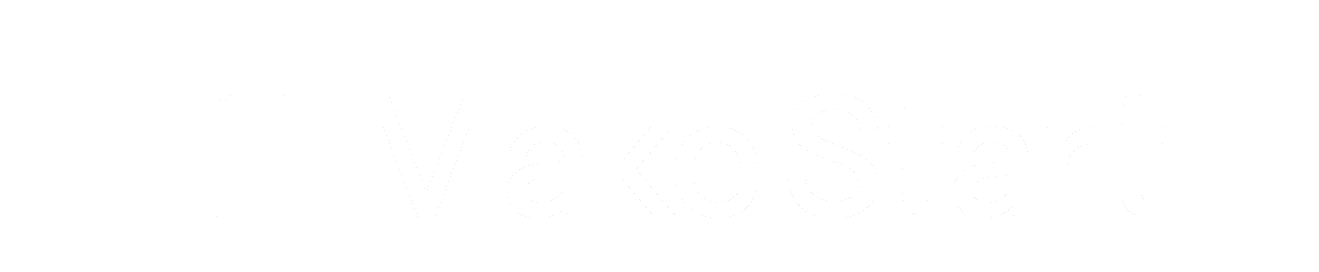

樹脂の射出成形における、離型不良とは?

射出成形は、プラスチック製品の大量生産において非常に効率的なプロセスとして広く利用されています。

しかし、そのプロセスにおいて発生する、金型への張り付き、キャビとられなどの「離型不良」は、製品の品質や生産効率に大きな影響を及ぼします。

離型不良とは、成形品が金型からスムーズに取り出せず、結果として製品に傷がついたり、変形したりする不良現象です。

この問題が生じると、廃棄物の増加や生産コストの上昇に繋がるため、離型不良の防止は樹脂の射出成形において避けて通れない重要な課題です。

金型への張り付き、キャビとられなどの離型不良の原因:なぜ起こるのか?

離型不良の原因は多岐にわたりますが、主に次の4つが挙げられます。

- 「材料選択のミス」

適切な樹脂や離型剤を選ばないと、離型の際に製品が損傷する可能性が高まります。 - 「金型設計の問題」

金型の表面が粗かったり、設計に問題がある場合、成形品の取り出しが困難になります。 - 「成形条件の不適切さ」

温度、圧力、冷却時間などの設定が正確でないと、成形品が金型に固着し、離型不良が発生します。 - 「保守・メンテナンス不足」

金型のメンテナンスが不十分だと、金型表面に汚れや摩耗が蓄積し、離型不良の原因となります。

射出成形における離型不良の対策:製品設計、樹脂金型の設計・製作、成形

離型不良を防ぐためには、いくつかの実践的な対策が必要です。

これらを検討することで、金型への張り付き、キャビとられなどの離型不良の原因への対策ができます。特に金型部分について解説いたします。

製品設計における離型不良対策

抜き勾配の再設定

適切な抜き勾配の設定は離型不良を防ぐ鍵となります。現状の抜き勾配がどうなっているかを改めて確認し、離型に適した抜き勾配にできるかを再検討をしてみましょう。

アンダーカットの再検討

アンダーカットの回避や最適化も離型不良対策の一環です。

アンダーカットが必要な場合が多いとは思いますが、必要かどうか前提から考え直し、必要無い場所は見直しましょう。

やむを得ずアンダーカットが必要な場合は、離型不良対策として金型でスライドコアなどの機構を適切に設計することが重要です。

金型設計・製作での離型不良対策

エジェクターシステムの設計

金型設計段階での離型不良を防ぐためには、製品を押し出すエジェクターシステムの設計が最も重要です。製品の形状や大きさに応じて、エジェクターピンで押し上げるのか、ブロックで押し上げるのかを慎重に判断する必要があります。

ただ単にエジェクターピンを配置するだけでは不十分です。製品の変形や破損を防ぐためには、製品の角や他の重要な部分にバランスよくエジェクターピンやブロックを配置し、均一な力で製品を押し出すことが求められます。

一方で、エジェクターピンやブロックの数を増やしすぎると、冷却配管の配置が難しくなるなど、他の構造に影響を及ぼす可能性があります。そのため、適切なバランスを考慮した設計が必要です。

このように、製品の形状に合わせたエジェクターシステムの設計は、経験と専門知識が求められる高度な作業です。

排気システムの検討

成型機のシリンダー内で発生したガスや、型内製品部の空気が成形材料に押されて圧縮され、成形品におけるガス焼けなどの不具合を防ぐための適切なガスなどの排気システムの設置も考慮すべきポイントです。これにより、製品表面の品質向上と離型性の改善が期待できます。

表面処理の見直し

金型製造後は、キャビティやコアの表面処理も重要です。適切な研磨や表面処理により、製品の離型性が向上します。

研磨の粒度を見直すのもありだと思います。

また研磨後の表面処理は金型の性能をさらに向上させます。

耐摩耗性と離型性を向上させ、金型の寿命を延ばす硬質クロムめっき、表面硬度を増し、耐摩耗性を高める窒化処理、摩擦係数を低下させ、離型性を改善するDLCコーティングなどがあります。

金型での離型不良のお悩みの場合は、50年以上金型を製作している弊社の知見や経験を元に対応させていただきます。

成形における離型不良対策

材料の選定と管理

離型性の良い材料を選ぶこと、また材料の保管状態を適切に管理することで、問題発生を未然に防ぐことが可能です。

成形条件の調整

射出速度や冷却時間など、プロセスパラメータを最適化することで、成形品の不良リスクを低減できます。

金型の定期的な保守

離型不良を予防するための基本的な対策です。金型の清掃、金型製作業者に定期的にメンテナンス依頼をし補修してもらうことで、離型不良の対策にもなり、さらには長期的に金型を使用できるようになる可能性もあります。

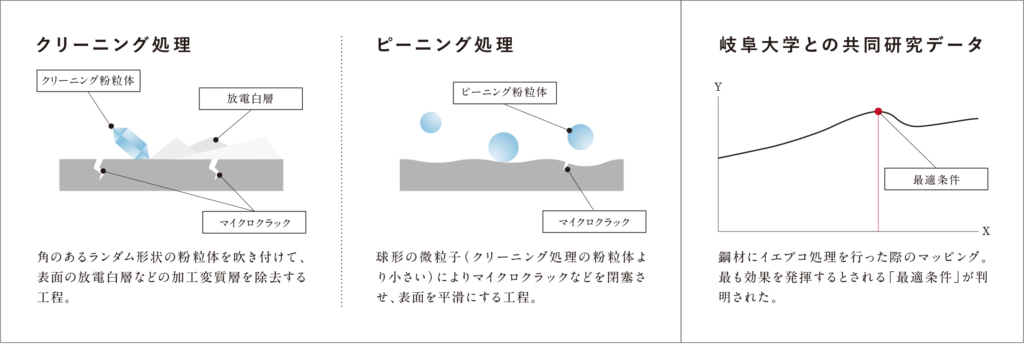

離型性を向上させる表面処理とは

射出成形の離型不良を減らす金型設計において、重要な表面処理。

弊社「株式会社エムエス製作所」は50年以上、ゴム製品の金型設計製造をはじめ、樹脂金型、OEM商品の開発を行ってまいりました。

その中で、岐阜大学との共同研究により、クリーニングとピーニングによる表面処理(イエプコ処理)を最適な条件で行う新たな方法「エムエス・プロセッシング」を開発いたしました。

これにより、離型性の向上をはじめ、汚れの付着軽減、ガス抜き性の向上による金型寿命の延びの効果があります。

結論と今後の展望:離型不良を防ぐための継続的改善

樹脂の射出成形における離型不良は、製品の品質と生産効率に重大な影響を与えるため、その対策は不可欠です。

まず、離型不良の原因を的確に分析し、材料の適切な選定、金型設計の最適化、プロセスパラメータの調整を行うことが必要です。さらに、環境管理の徹底により、離型不良のリスクを最小限に抑えることが可能です。今後も継続的な改善を進めることで、樹脂の射出成形のプロセスを最適化し、製品の品質向上と生産効率の向上を実現することが期待されます。

ちなみに、弊社「株式会社エムエス製作所」では、ゴム・樹脂の金型設計製造・メンテナンス・表面処理加工を行っております。

金型に関するご不明点、ご依頼は是非お気軽にお問い合わせくださいませ。