ゴム金型の食い切り技術:高品質ゴム製品製造の要

ゴム製品の製造において、バリ取りは避けられない大きな課題です。この問題に対処するために登場したのが「食い切り」技術です。本記事では、この重要な技術について詳しく解説し、製品品質と生産効率をどのように向上させるのかを見ていきます。

ゴム成形のバリ発生のメカニズム

ゴム成形のプロセスでは、金型内に必要以上の原料が充填されます。

これは、成形時に発生するガスを金型外に排出するために不可欠です。しかし、その余分な材料が硬化して「バリ」として製品の縁に残ります。

このバリは、製品の外観を損なうだけでなく、機能性にも悪影響を与えることが少なくありません。

ゴム金型においては、バリが出る前提で金型を製作することが多いです。

(近年はバリレス金型もありますが、ガスがたまるため、ガス抜き設計を適切にできないと製品の不具合につながりやすい傾向にあります。)

ゴムのバリの存在が引き起こす問題とは?

製品の外観品質の低下

バリは製品の美しさを損ない、消費者からの評価を下げる原因になります。

機能性の阻害

バリが残ったままでは、製品の機能性が低下し、設計通りの性能を発揮できなくなります。

後工程での作業効率悪化

バリの除去に時間と手間がかかり、製造ライン全体の生産効率が下がります。

製品寿命の短縮

バリがあると、摩擦や圧力がかかりやすくなり、製品の寿命が短くなることがあります。

食い切り:バリ問題の解決策

食い切りとは?

ゴム金型の成形部周辺に精密な溝を設ける技術です。

この溝によって、製品とバリの境界が極限まで薄くなり、バリが発生しにくくなります。

食い切り技術の利点は以下の通りです。

バリの最小化

食い切りを使うことで、バリの発生を最小限に抑え、製品とバリの境界が非常に薄くなります。

容易なバリ除去

手作業でも簡単にバリを取り除けるため、後工程での作業効率が向上します。

ガス抜き

ゴム成形時に、必ずガスが発生します。そのガスを金型外に逃がさないと成形品の不具合に繋がります。

食い切り溝はガス抜きの役割も果たします。

生産効率の向上

バリ取り工程にかかる時間と労力を大幅に削減し、生産効率が飛躍的に向上します。

この技術を導入することで、製品の品質向上とコスト削減が同時に実現できます。

バリ取りで使える!ゴム金型の主要な食い切りタイプ

製品の形状や製造要求に応じて、さまざまな食い切り技術が選ばれます。以下に主要なタイプを紹介します。

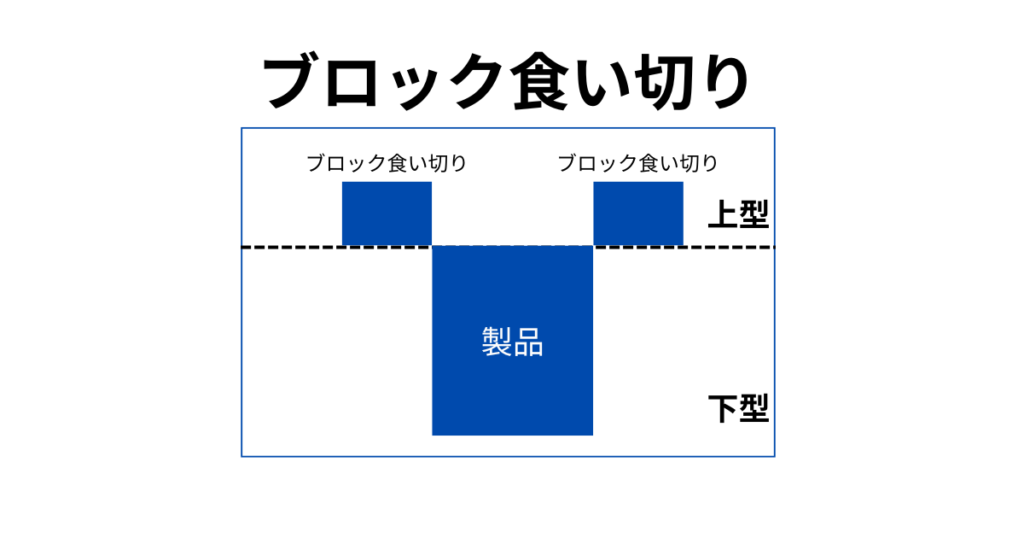

ブロック食い切り

- 直方体や立方体形状の製品に最適

- クリーンなバリ除去が可能

- Oリングなどの角がない形状では使えない

V字食い切り

- 成形品の周囲に対して溝を設置。

金型が開いた時、製品と食い切りが切り離されることがないよう設計する必要がある。 - バリの付着を最小限に抑制

- 成形品と喰い切りの間にフラットな部分(ランド)を形成。

このランドによって、キャビティ内の圧力による食い切り溝の摩耗を防ぎ、金型寿命を延ばす。 - ランドの長さ、厚み、食い切り溝の角度が重要。バリ取りができるために、この3点のバランスが肝になる。

- PL(パーティングライン)にまたがって食い切り溝を作ると、バリ取り後の品質が向上するが、歩留まりが悪くなるというデメリットもある。

弊社では、V字食い切りでの加工がほぼ全てです。

効果的な食い切り設計のキーポイント

効果的なゴム金型の食い切り設計を行うためには、以下の要素を考慮することが重要です。

製品形状分析

各部位に適した食い切り方法を選定するために、製品の形状を詳細に分析します。

精密な溝設計

溝の深さや角度を最適化することで、バリ発生を最小限に抑えます。

材料特性考慮

ゴムの種類や硬度に応じて、食い切りの設計を微調整する必要があります。

これらを金型設計者は意識しながら、食い切り設計を行っております。この部分は設計者の腕の見せ所です。

エムエス製作所では、自動車部品であるウェザーストリップのゴム金型をメインに様々なゴム製品の金型で、技術のある設計者も多いです。ゴム金型にお困りのことがございましたら、ご相談ください。

ゴム金型の食い切りを生み出す加工技術とは?

食い切り溝を設けるために、弊社では下記の機械を使用しております。

3軸加工機

X軸、Y軸、Z軸上で食い切り溝を作ることができる場合、3軸加工機を用います。

5軸加工機

3軸加工機に2軸追加された機械が5軸加工機です。ワークを傾けながら、食い切り溝を作らないといけない場合、5軸加工機を使います。

放電加工機

金型メーカーには、3軸加工機のみしかない場合があります。

3軸加工機では加工できない箇所で食い切り溝を作る場合に、放電加工を使用いたします。

ゴム金型の食い切り技術の維持とメンテナンス

食い切り技術を長期間にわたって維持するためには、適切なメンテナンスが必要です。

定期点検

金型の摩耗や損傷を早期に発見し、修復や再加工を行います。

適切な清掃

残留物を定期的に除去し、溝の性能を長く保ちます。

ゴム金型の洗浄に関してはこちらの記事で解説しています。

予防的メンテナンス

使用頻度に応じて再加工を計画し、バリ発生を防ぎます。

ゴム金型の食い切り技術の重要性

ゴム成形において、避けては通れないバリ問題。

ゴム金型の食い切り技術は、ゴム成形の効率を高め、利益が出る生産体制に不可欠な要素です。

食い切りに関しては、金型メーカーと相談しながら、金型製作を進めましょう。

この記事をご覧いただき、ありがとうございます。

弊社、株式会社エムエス製作所は、創業50年以上となり、創業より、ゴム成形の金型を製作してまいりました。

ゴム成形の食い切りにおいても、ノウハウがございますので、お悩みの際は、お気軽にお問い合わせくださいませ。(他社製造でも構いません。)

関連記事

参考文献

・加藤基起1・苗志輝 “金型加硫成形加工-バリ取り,スコーチ防止剤-“ 日本ゴム協会誌

・小野ゴム工業株式会社. “ゴム加工とは?“”

・富士ゴム化成株式会社.”ゴムのバリと取り方“

・宮坂ゴム株式会社.”第7章 “ゴムのコラム.ゴム金型の食い切り加工“

・共和工業株式会社.”ゴム金型の表面・メッキ・バリ残りでシリコーンゴムの出来映えが決まります“