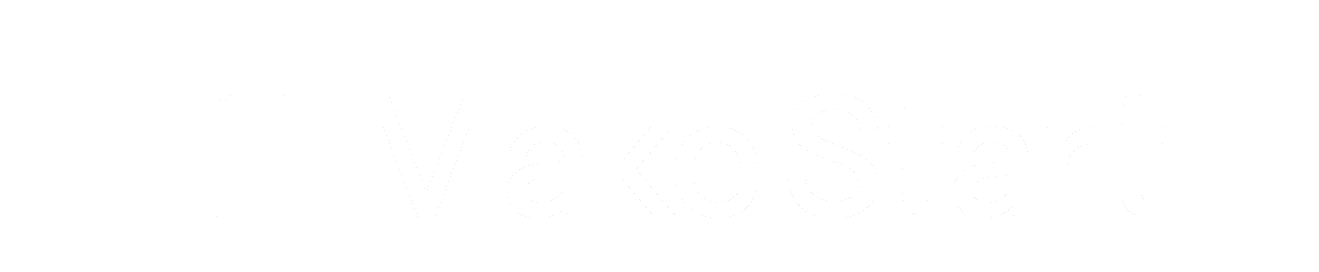

営業の神谷です!今回は、社内の飲み会であった面白い出来事をご紹介します!

焼肉屋でも製造業の人たちはプロ目線で見ているんですね…!

第1話:焼肉屋で気づいた“ズレ”の正体

舞台は、会社全体の飲み会。部署の垣根を越えて集まった焼肉屋の座敷は、笑いと煙とジュージュー音で大にぎわい。

肉を焼きながら、ドリンクを片手にあちこちで盛り上がる中——タレの入ったプラスチック容器が並んだその瞬間。

「……バリ出てるな」「成形ずれてるっぽいな」

「うん、金型の摩耗っぽい」

どこからともなく聞こえてくる “製造業目線” の会話。肉よりも先に、タレ容器のフチに反応するメンバーたち。

元金融マンの私は、その会話の意味にまったく気づかず、ただ美味しそうな肉に夢中でした。

製造業に携わる仲間たちは、焼肉よりもまず “成形不良” に反応。気づかなかったのは私だけでした。

指摘されて初めて、タレ容器のフチに小さな “引っかかり” があるのを知りました。

射出成形品の“バリ”とは?

射出成形におけるバリ(フラッシュ)は、樹脂が金型の合わせ面や隙間から漏れ出して薄い膜状に固まったものです。小さな突起でも製品の安全性・外観・組立品質に大きな影響を及ぼします。

今回のケースでは、バリがあった場所は容器フチの合わせ面。想定される原因は、金型締付力不足/金型合わせ面の摩耗/射出圧力が高すぎるとのことでした。

第2話:この成形、たぶんインジェクション。製造業の観察眼が発動

私は、容器をひっくり返して底を見ました。

「うん、これは射出成形だな。成形条件は…たぶん高速射出、冷却時間短めか?」

もはや探偵です。

いや、“金型探偵”とでも呼んでください。

ちょっと前まで金融商品を売っていた私が、焼肉屋でタレ容器の成形方法を推理しているなんて。

人生、何があるかわかりません。

でも、こうして普段の生活の中で

どんな工法が使われているか

材料はPP?PS?PET?

バリの出方、ゲートの位置

などを観察するクセが、営業にも活きてくると最近よく思うのです。

ワンポイント解説|材料は何だった?

透明度と耐油性から考えるとPP(ポリプロピレン)かPS(ポリスチレン)が有力。

- PP:耐薬品性が高いが収縮率が大きく、バリが出やすい

- PS:剛性が高いが脆く、薄肉部でチッピングが発生しやすい

第3話:実はこれ、営業トークのネタにもなるんです

ある日、取引先の工場長との打ち合わせ中。

話が少し脱線して、昼ごはんの話題に。

「最近、焼肉行きました?」と私。

「行った行った。タレ容器のフタ、バリすごくてさ(笑)」

——まさかのバリ話で意気投合。

そこで、「実は私も、ついそういうところ見てしまって…」と話すと、

一気に打ち解けた空気に。

そしてその流れで、

「バリを抑えるには、こういう表面処理もあるんですよ」

と自然に、MSプロセッシングの話題に持っていけたのです。

バリ除去の方法について詳しく知りたい方は、こちらの記事もご覧ください。

「新人でもわかる!バリ取り・面取り完全ガイド ─ バリ除去から金型修理まで」

これぞ、“製造業あるある”を活かした雑談営業。

製造業にとって「あるあるネタ」は、単なる共感にとどまらず、

信頼構築や提案のキッカケになるんです。

第4話:バリを見抜く力=品質へのアンテナ。製造業はどこでも学びだらけ

焼肉屋でバリを見る。

それはちょっと変わった行動かもしれません。

でもその視点は、現場での“気づき力”につながっていると感じます。

普段から成形不良や表面処理、金型の構造に興味を持ち、

どんな場面でも「これ、どんな加工してるんだろう?」と考えること。

それが提案の引き出しになり、営業の深みにつながる。

——たとえ、それが焼肉屋でも、です。

製造業に身を置く私たちは、

どこでも学びがある。

そんな目線を持ち続けていたいと思うのです。

次回は…ラーメンどんぶりのプリントずれが気になった話でも書きましょうか(笑)

なぜバリが発生するのか?|射出成形における3つの主要因

- 金型の磨耗・合わせ面の傷

長期使用でエッジが丸くなり、摩耗粉が噛み込み段差が生じます。 - 射出条件の不適切な設定

充填圧力や速度が過剰、樹脂温度が高すぎると粘度が下がり、フラッシュ発生率が上がります。 - ガスベント不足

エア抜きが不十分だと樹脂が逃げ道を作り、金型合わせ面から漏れ出します。

参考リンク:

日本塑性加工学会|射出成形の基礎 / Plastics Myth Busters – Flash Defects

バリをゼロに近づけるアプローチ|エムエスプロセッシング

| 従来対策 | 課題 | エムエスプロセッシング |

|---|---|---|

| 金型合わせ面再研磨 | 工数・費用負担が大きい | 短時間で離型性UP、摩耗抑制 |

| 成形条件チューニング | 再現性が低い | 表面処理で安定したプロセス |

| 超硬金型への置換 | 初期投資が高額 | 現行金型に後処理で対応可 |

エムエスプロセッシングが選ばれる3つの理由

- 離型性の劇的向上 – 金型への樹脂・ゴムの付着を低減し、生産性アップ

- 不良率の削減 – バリ・転写不良を抑制し、歩留まり改善

- 金型寿命の延長 – 摩耗・腐食を抑え、メンテナンスコストを削減

技術的裏付け: 岐阜大学との共同研究で、クリーニング+ピーニングによる最適条件を確立。成形品の離型力を平均35%低減した試験データを取得済み。